Industriekameras liefern die Daten für Visuelle Prüfung (Fallstudie)

Veröffentlicht am 11. April 2023 von TIS Marketing.

Industriekameras helfen der Industrie auf dem Weg zum Ziel der Null-Fehler-Qualität

Automobilhersteller wissen, dass selbst der kleinste Mangel ein kostspieliger Fehler sein kann. Schlechtes Qualitätsmanagement kann Rückrufe auslösen und das Image der Marke nachhaltig beschädigen. Aus diesem Grund hat sich die Branche eine"Null Fehler"-Politik zum Ziel gesetzt. Dabei handelt es sich nicht nur um eine einprägsame Phrase, sondern um eine Mission. Mit dieser soll sichergestellt werden, dass jedes einzelne Produkt den höchsten Anforderungen an Qualität, Rückverfolgbarkeit und Transparenz entspricht.

Entscheidend für das Erreichen dieser Ziele sind die Prüfgeräte, auf die sich Automobilhersteller und Tier-1-Zulieferer verlassen. Prüfstände erfüllen nicht nur die Aufgaben der Produktinspektion, sondern dienen auch als quantitativer Feedback-Knotenpunkt zur Identifizierung und Beseitigung von Problemen im gesamten Produktionsprozess. Diese quantitative Rückmeldung erfolgt über einen Regelkreis, in dem jeder Schritt des Produktionsprozesses definiert, gemessen, analysiert, verbessert und kontrolliert wird. Die Triebkraft dieses Regelkreises? Daten.

Von besonderer Bedeutung sind dabei Bilddaten. Seit Jahrzehnten setzen Prüfgerätehersteller Industriekameras und automatische Sichtprüfsysteme (SPR) in ihren Prüfständen ein. Mit der Weiterentwicklung der Machine-Vision-Technologie und den Fortschritten bei Sensoren, Prozessoren und Software-Methoden können die Prüfgerätehersteller die Bildverarbeitungstechnologie in immer komplexeren Anwendungsbereichen einsetzen.

Moderne Prüfgeräte sorgen für höchste Prüfgenauigkeit

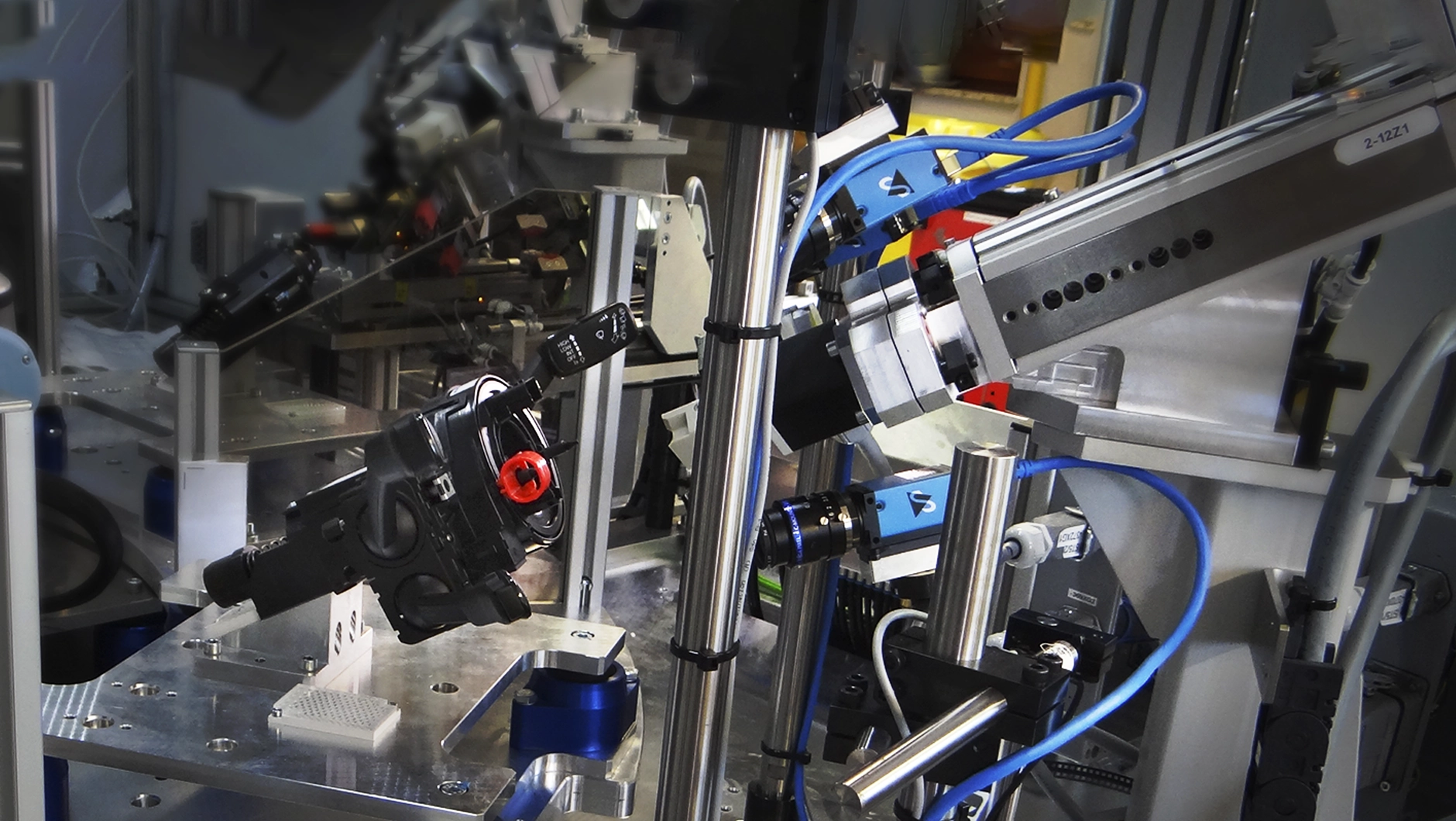

Der Fertigungsregelkreis beginnt bei den Zulieferern von Unterbaugruppen, die kritische Komponenten wie Lenksäulen, Türverkleidungen und Stoßstangen für die Automobilhersteller liefern. Seit fast drei Jahrzehnten bietet die ITgroup anwendungsspezifische, modulare Prüfgeräte sowie damit verbundene Kalibrierungsdienstleistungen und Geräteintegration für namhafte Tier-1-Automobilzulieferer.

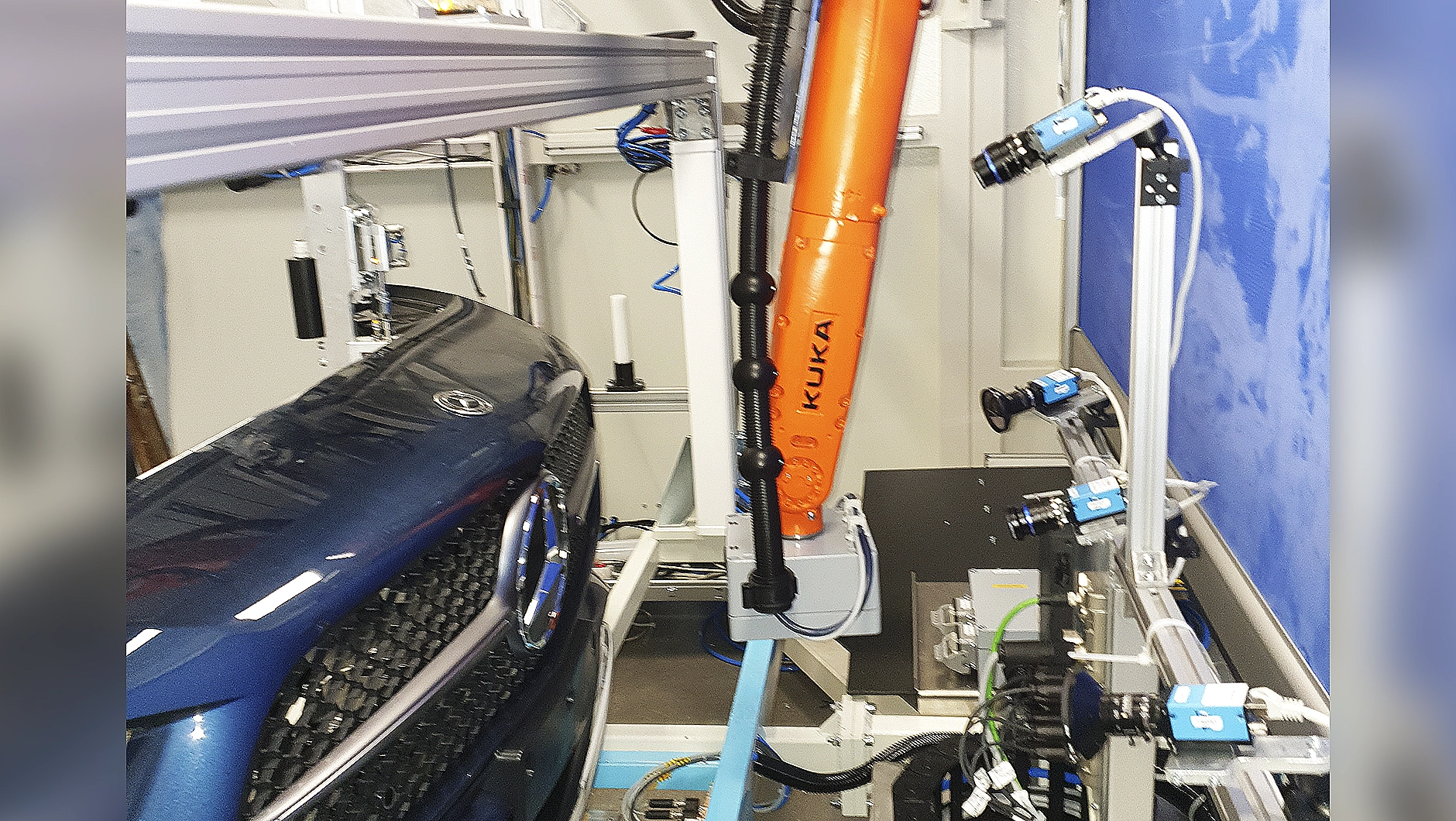

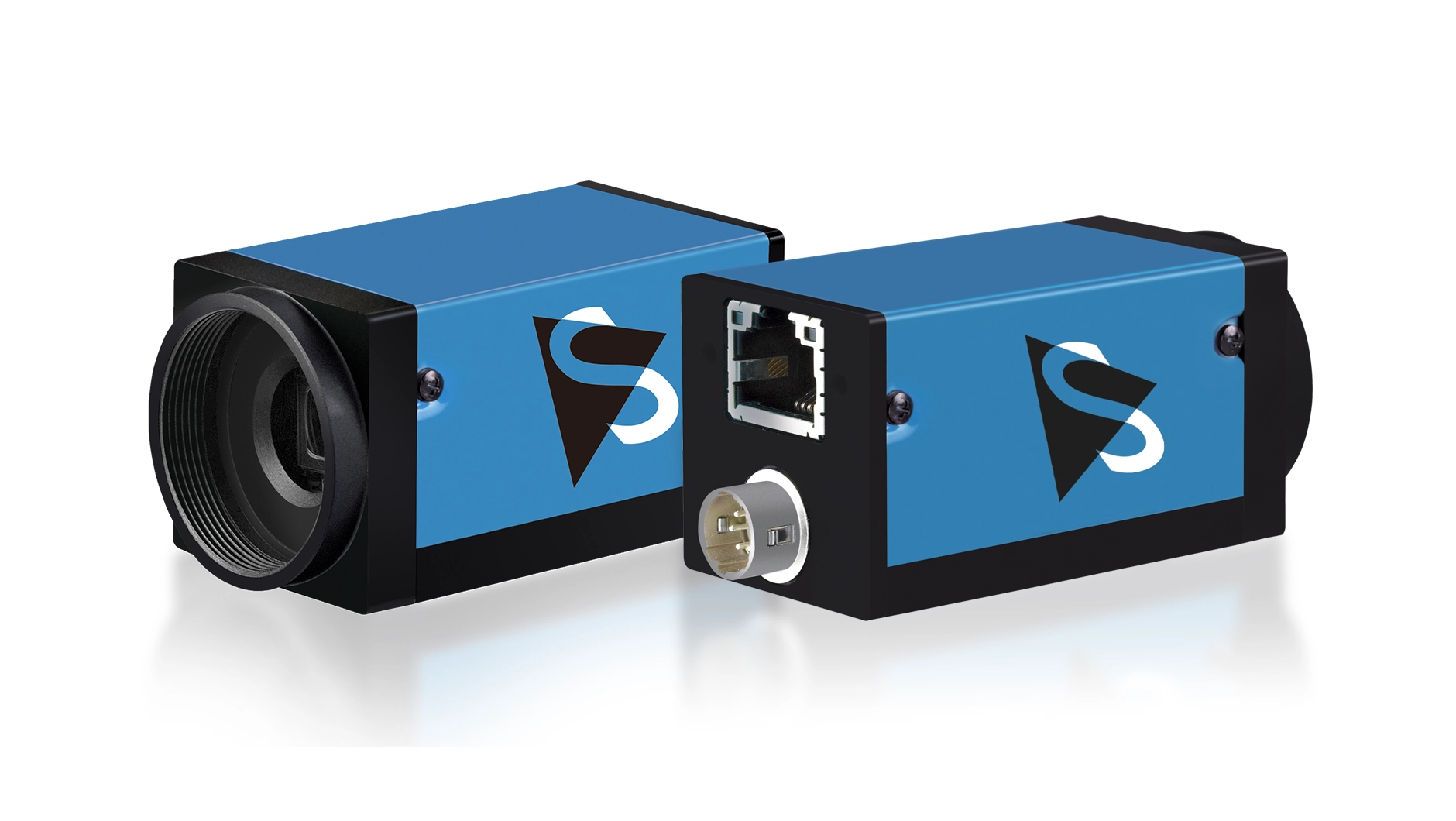

Die umfassende Erfahrung und das Engagement der ITgroup ermöglichen es Unternehmen stets die bestmöglichen und genauesten Daten zu liefern. Unabhängig davon, ob die Anwendung am besten für einen eher standardmäßigen 2D-Prüfansatz geeignet ist oder den neuesten 3D-fähigen Prüfstand von ITgroup nutzt, eine Hardwarekomponente verbindet sie alle: GigE-Industriekameras von The Imaging Source. ITgroup verwendet eine Vielzahl von The Imaging Source GigE-Kameras in ihren Prüfanlagen - von 5 MP bis 20 MP, je nach Anwendung. Ingmar Troniarsky, Geschäftsführer der ITgroup, kommentiert: "Wir verwenden GigE-Kameras von The Imaging Source wegen ihres Baugröße, ihrer technischen Eigenschaften, ihrer Zuverlässigkeit und ihres Preises."

GigE-Industriekameras: Hohe Auflösung und Zuverlässigkeit in einem kompakten Formfaktor

Die robusten GigE-Industriekameras liefern Bilddaten für verschiedene Aufgaben während des Inspektionsprozesses, einschließlich Anwesenheitserkennung, Oberflächeninspektion, Messung sowie digitale Fotodokumentation. GigE-Kameras sind in der Lage, große Datenmengen mit hoher Geschwindigkeit zu übertragen, wodurch sie sich gut für hochauflösende und schnelle Bildgebungsanwendungen eignen. Darüber hinaus lassen sich die Kameras dank Standard-Ethernet-Protokollen wie GigE Vision problemlos in bestehende Systeme integrieren, was den Integrationsprozess vereinfacht. Die Kameras verwenden Standard-Ethernet-Kabel mit PoE (Power over Ethernet) und eignen sich für Anwendungen, bei denen größere Entfernungen zwischen Kamera und Host-Computer mit Kabellängen von bis zu 100 Metern bestehen.

HDR-Imaging unterstützt Inspektionssysteme

Da die Qualität von farbigen Oberflächen wie Zierleisten und lackierten Oberflächen oft Teil der Prüfkriterien ist, integriert ITgroup häufig Farbkameras in ihre Prüfgeräte. Bei der Herstellung einer typischen Autotür werden beispielsweise eine Vielzahl von Materialien verwendet: lackierte Oberflächen, Metalle, glatte und matte Kunststoffe, Glas. Daraus ergeben sich oft Bereiche mit hohem Kontrast in den hellsten und dunkelsten Bereichen eines Bildes. Die HDR-Bildgebung (High Dynamic Range) der Kameras verwendet mehrere synchronisierte Belichtungen, um eine optimierte Belichtung zu erreichen, die unabhängig vom Objektkontrast gute Bilddetails liefert. Herr Troniarsky bemerkte: "HDR unterstützt unsere Inspektionssysteme dabei, selbst kleinste Abweichungen vom Standardwert zu erkennen und so Fehler effizienter zu entdecken."

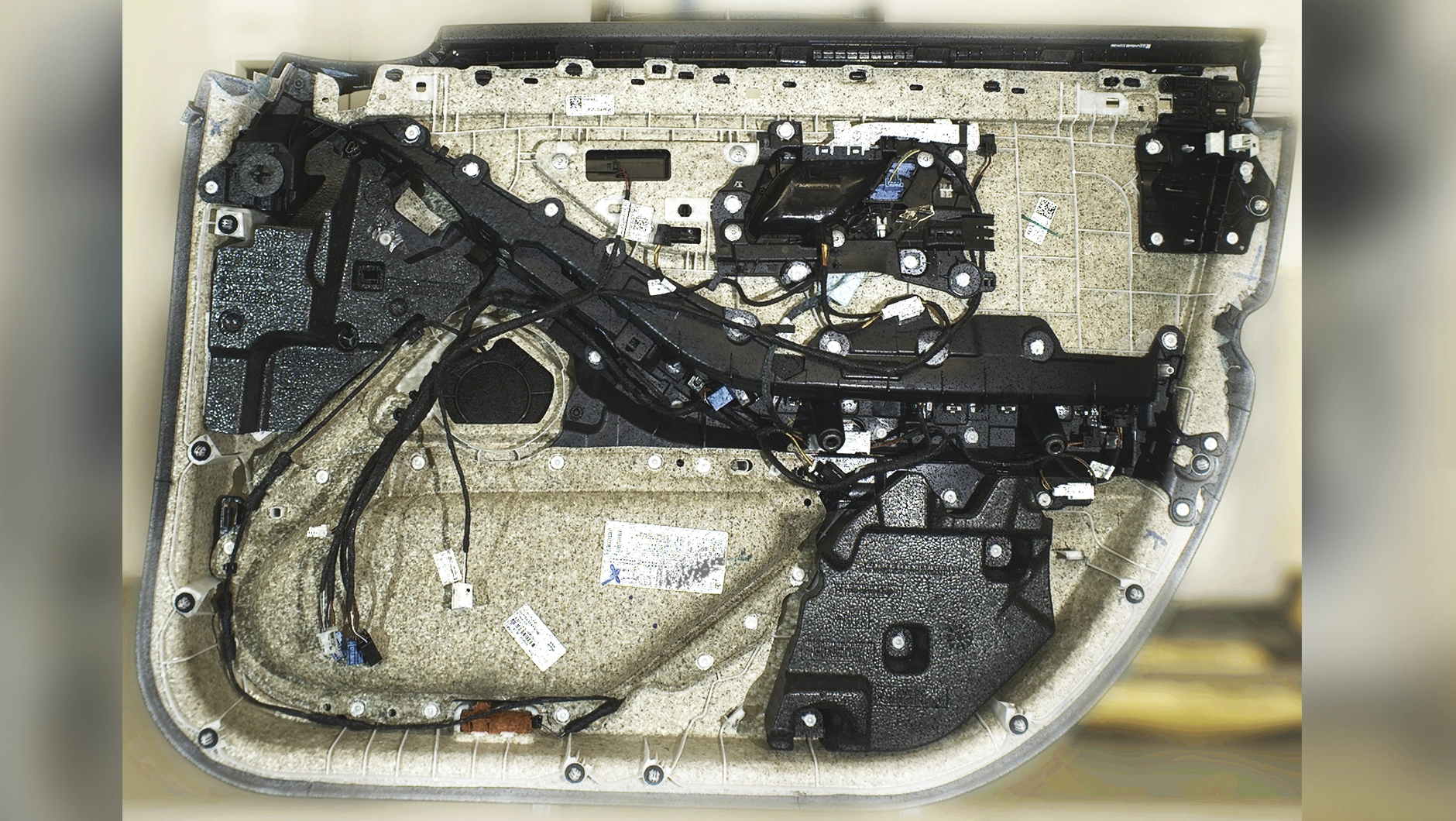

Multi-Kamera-Systeme für defektfreie Türverkleidungen

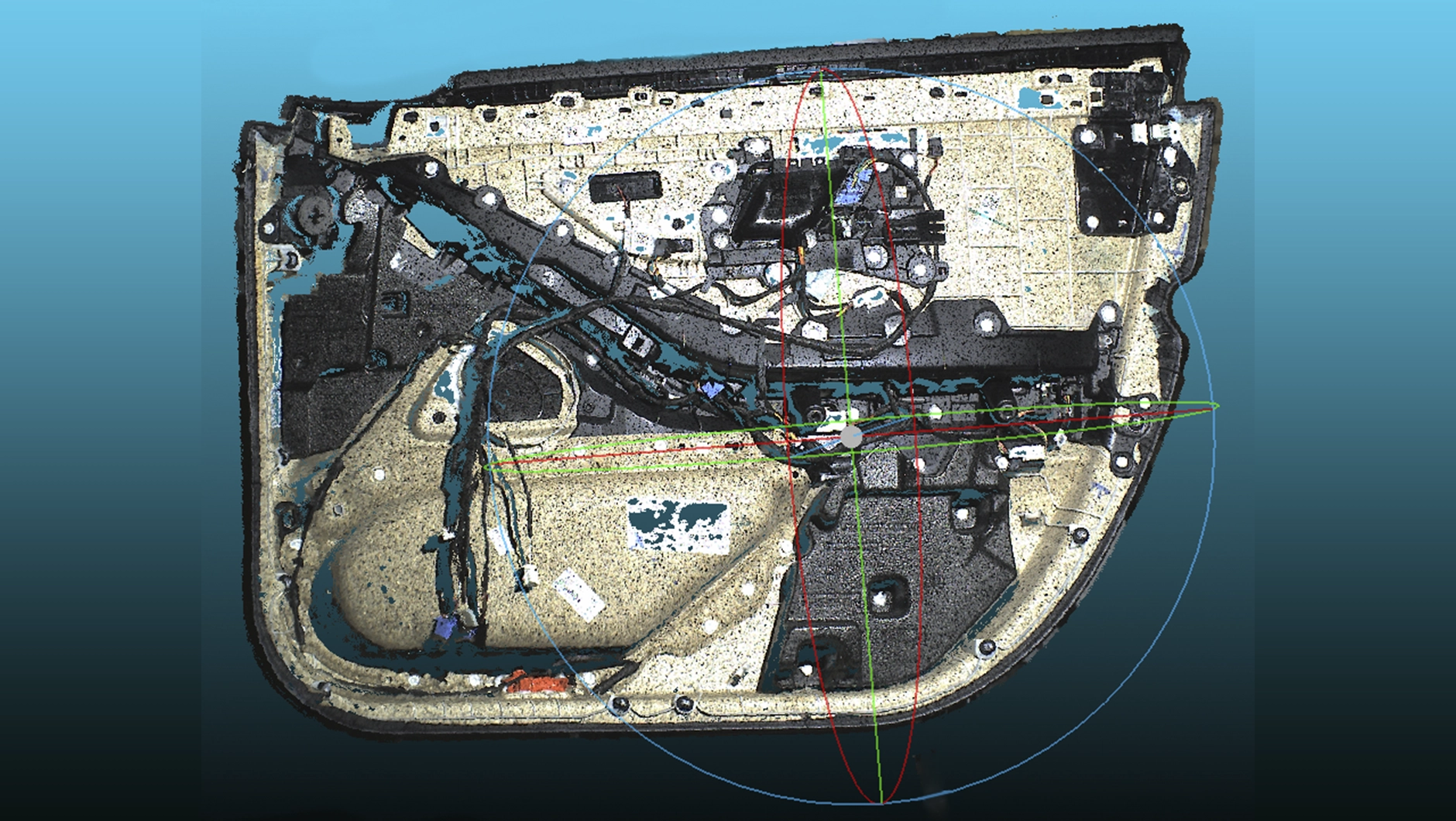

Autotürverkleidungen sind ein Beispiel für eine Unterbaugruppe, die vor dem Einbau in das Endprodukt genauestens geprüft werden muss. Die Zeiten, in denen die Türinnenverkleidungen lediglich die Aufgabe hatten, vor Undichtigkeiten und Windgeräuschen zu schützen, sind längst vorbei. Moderne Autotürverkleidungen haben sich zu Modulen mit hoher Funktionsdichte entwickelt, insbesondere in Fahrzeugen der Oberklasse, und enthalten eine Vielzahl mechanischer, elektrischer und dekorativer Komponenten: Verschlüsse, Ambientebeleuchtung, Lautsprecher, Fensterheber, Spiegel, Schlösser, Verzierungen und Verkleidungen. Die hohe Funktionsdichte in Verbindung mit dem Trend zu immer individuelleren Produkten bedeutet, dass die Automobilhersteller für eine kosteneffiziente Produktion und Prüfung komplexer Baugruppen auf modulare Designs zurückgreifen.

Je nach Art der zu prüfenden Paneele und den Prüfkriterien des Kunden nimmt ein Multikamerasystem zahlreiche Bilder auf, die dann von der Bildverarbeitungssoftware verarbeitet werden, um beispielsweise das Vorhandensein, die Maßhaltigkeit, die Lage und die Lücken zwischen Komponenten wie Kleberaupen, Schweißbolzen, Antiflatter-Materialien, Griffen und Knöpfen zu bestimmen.

In der Vergangenheit führten geschulte Techniker eine Sichtprüfung auf Defekte wie Kratzer, Dellen oder Ausrichtungsfehler durch. Angesichts der Fehlerquote von 20 % und mehr bei der manuellen Inspektion und der zunehmenden Komplexität der Baugruppen ist die automatisierte visuelle Inspektion jedoch weitaus effektiver geeignet, um das Ziel der Null-Fehler-Qualität zu erreichen. Die Standard-Türverkleidungsprüfsysteme der ITgroup verwenden drei DFK 33GP006 (5 MP, rolling shutter) GigE-Kameras und eine DFK 33GX183 (20 MP, rolling shutter) GigE-Kamera. Herr Troniarsky berichtet, dass die Prüfstände eine "Pseudofehlerrate falsch positiv < 0.1%, falsch negativ 0% (In Summe über 100 verschiedene Prüfmerkmale). 0 Stück Endkundenreklamationen."

Seit vielen Jahren ist der Industriestandard für solche Prüfgeräte die 2D-Bildverarbeitung, um diese Prüfaufgaben zu erfüllen. Die 2D-Technologie hat jedoch ihre Grenzen, da sie keine volumetrischen Messdaten liefern kann (die zum Beispiel für die Messung der Koplanarität erforderlich sind). Glücklicherweise haben erschwingliche Rechenleistung und verbesserte Software-Methoden es den Entwicklern ermöglicht, 3D-Bilddaten zu verwenden, wodurch sich neue Möglichkeiten für die Genauigkeit und Robustheit von Prüfgeräten eröffnet haben.

3D-Bildgebung sorgt für zusätzliche Präzision bei der automatisierten Inspektion

Mit den Algorithmen der Lichtfeldtechnologie von HD Vision Systems GmbH ist ITgroup in der Lage, die Daten von 13 Kameras DMK 33GX264e zu integrieren und so einen einzigen Sensor zu schaffen, der eine hochauflösende 3D-Punktwolke liefert. Die 3D-Daten ermöglichen es LumIT XL, selbst komplexe und metallische Oberflächen zu erkennen und Verdeckungen zu reduzieren - und das alles ohne den Einsatz von Infrarot, Stroboskopen oder Lasern.

Die Einzelbilder werden mit NeuroCheck 3D und der HD Vision-Software verarbeitet und zu einem 3D-Bild zusammengesetzt. Die vom System erzeugte Punktwolke mit hoher Dichte ermöglicht eine exakte Bildauflösung, was zu einer äußerst präzisen Messung und robusten Fehlererkennung führt.

Zukünftige Entwicklungen in der automatisierten Inspektion

Im Zeitalter von Industrie 4.0 sind flexible Prüfstationen ein Muss: Steigende Anforderungen an die Individualisierung und daraus resultierende geringere Losgrößen führen dazu, dass die Hersteller immer häufiger die Prüfparameter ändern. Aus diesem Grund entwickelt die ITgroup it-Prüfstände unter dem Aspekt der Modularität. Die Systeme können über ein Fernwartungssystem effizient eingestellt werden. Die Modularität der Systeme erlaubt es zudem, die Anlagen bei Bedarf für Folgeprojekte zu erweitern und anzupassen.

Die klassische regelbasierte Bildverarbeitung war in den letzten zwei Jahrzehnten der Motor für die meisten Verbesserungen in der industriellen Automatisierung, aber Deep Learning und andere KI-Algorithmen beginnen, in der Testphase und in der Fabrikhalle präsent zu sein. Troniarsky berichtet: "Auch hier wird diese neue Technologie in unsere Entwicklungen einbezogen, konkrete Umsetzungen sind aktuell bereits im Kundenfeldversuch."